● 资讯

● 资讯

● 资讯

● 资讯

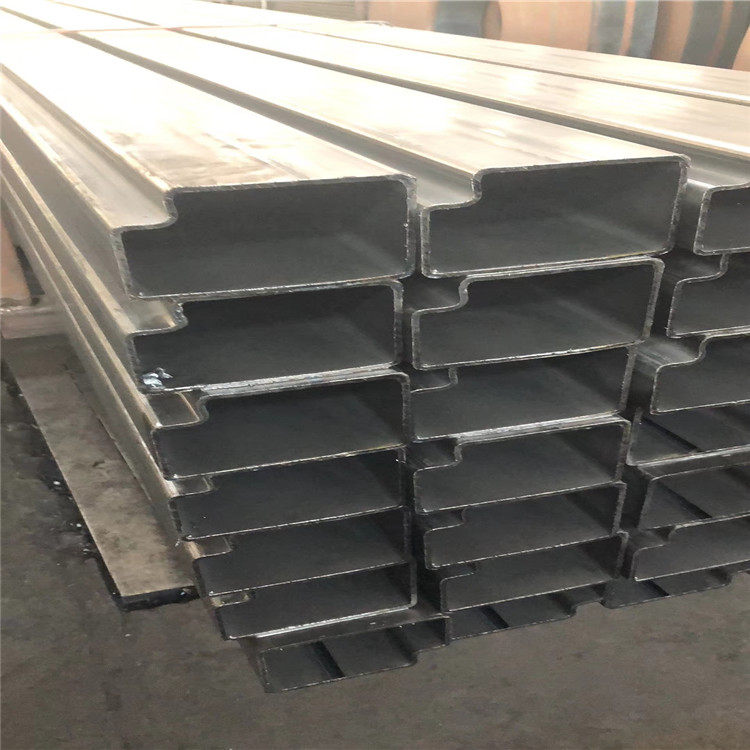

15*15.1.8方管 莆田耐候方管 汽车座椅

发布:2025/3/17 3:50:31 来源:wxztgy66615*15.1.8方管 莆田耐候方管 汽车座椅

热轧H型钢是一种截面分配优异、强重比更佳的钢材。与普通钢相比,热轧H型钢有以下显着的产品特点:翼缘内外表面平行,翼缘端面平直,便于机械、结构连接和;翼缘宽、侧向刚度大,其绕弱轴的惯性矩一般要大一倍以上;抗弯、抗压、抗扭能力强,一般约增加5~1%;型号规格系列较钢多2倍以上,极大地方便了设计选用和优化。H型钢用在不同要求的金属结构中,不论是承受弯曲力矩、压力负荷还是偏心负荷都显示出它的优越性能,可较普通钢大大提高承载能力,并且由于它的边宽、腰薄、规格多、使用灵活,故可节约金属1--4%。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

15*15.1.8方管 莆田耐候方管 汽车座椅

其中气氛3为干燥吸热 ,气氛4及5为加入不同量水汽的吸热 。可见部件在烧结过程中,在200℃左右质量始下降,这意味着其内部的固体润滑剂不断地并溢出烧结体外,使其质量降低。当然,若混粉不存在固体润滑剂,也就不存在上述现象。如果使用上述三种气氛,从450℃左右烧结体的质量始气氛愈干燥,这种现象愈严重。但有趣的是这种现象在使用气体3(干燥吸热 )时,无论有否固体润滑剂都产生了表面崩裂,说明它与脱蜡并无直接关系,再加上在崩裂处发现富碳现象,我们可以肯定上述解释的正确性。

2.可执行JISG3466-88日本一般构造方矩管适应范准。保管方法1.选择适宜的场地和库房(1)保管钢管的场地或仓库,应选择在清洁干净、排水通畅的地方,远离产生有害气体或粉尘的厂矿。在场地上要杂草及一切杂物,保持钢管干净;(2)在仓库里不得与酸、碱、盐、水泥等对钢管有侵蚀性的材料堆放在一起。不同品种的钢管应分别堆放,防止混淆,防止接触腐蚀;

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

当蒸发器热负荷增大时,出口过热度偏高,Pb增大,PbPt+Po,合力使顶杆、阀芯下移,热力膨胀阀启增大,制冷剂流量按比例增加。反之,热力膨胀阀启变小,制冷剂流量按比例减小。机房专用空调是由热力膨胀阀通过控制过热度实现制冷系统的自我调整。2确定正确的过热度要保证热力膨胀阀工作在匹配点,就必须保证热力膨胀阀有合适的过热度。热力膨胀阀的过热度由静装配过热度与有效过热度组成。图2显示了机房专用空调热力膨胀阀的典型静态性能曲线,它的静态特性指出了其容量和蒸发器出口气态制冷剂过热度的关系。

为了获得高的抗震性能,应该保证焊后拉伸试验时,断裂性质为韧性断裂,断口位于母材,且与母材处于同一强度、塑性水平。强度与塑性的配合钢筋的高应变低周疲劳性能与其静拉伸强度和塑性有关。按照传统的Coffin-Manson理论认为,高应变低周疲劳抗力主要决定于材料的塑性。但大量的试验结果证实,材料的强度对低周,尤其是Nf100周~200周的疲劳抗力也起着重要的作用。塑性高而强度过低或强度高塑性过低的钢筋,均不利于抗震性能的提高。

最新内容